Khai thác các nguồn điện hiện hữu: Giải pháp nâng cao hiệu quả vận hành

Khai thác các nguồn điện hiện hữu: Giải pháp nâng cao hiệu quả vận hành

1.1 Chuyển đổi các nhà máy nhiệt điện than

1.1.1 Sự cần thiết chuyển đổi nhiên liệu các nhà máy nhiệt điện than

Theo cơ quan Năng lượng quốc tế (IEA) cho biết, năm 2022, thế giới tiêu thụ hơn 8 tỷ tấn than, tăng 1,2% so năm trước đó và vượt mức kỷ lục được thiết lập năm 2013. Theo số liệu của Liên Hợp Quốc, việc đốt nhiên liệu hóa thạch là nguồn chính tạo ra CO2 và là yếu tố đóng góp lớn nhất vào biến đổi khí hậu, chiếm gần 75% lượng khí thải gây hiệu ứng nhà kính toàn cầu. Trong đó, than đá tạo ra lượng khí thải nhà kính nhiều nhất, gấp đôi so với khí tự nhiên. Vì vậy, một trong những chìa khóa quan trọng để cuộc chiến chống biến đổi khí hậu thành công là giảm sử dụng than đá trong sản xuất năng lượng, công nghiệp.

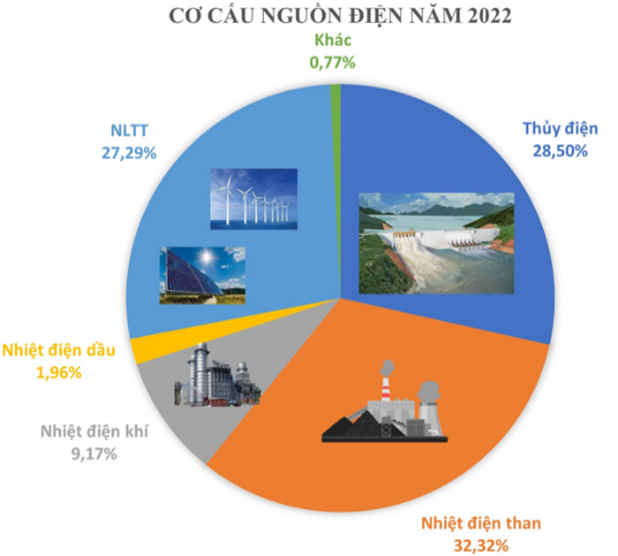

Tổng phát thải khí CO2 năm 2021 của Việt Nam từ tất cả các nguồn là 339,8 triệu tấn (chiếm 0,9% của thế giới) và bình quân đầu người là 3,447 tấn/người [1]. Trong đó ngành năng lượng chiếm tỷ trọng lớn nhất trong phát thải CO2 (khoảng 280,1 triệu tấn [2]). Theo thống kê từ Our World in Data, phát thải CO2 đến từ việc đốt than năm 2021 của Việt Nam là khoảng 196,52 triệu tấn, chiếm hơn 50% tổng phát thải CO2. Theo thống kê của EVN, tính đến cuối năm 2022, thì công suất nhiệt điện than là 25.312 MW - chiếm tỷ trọng 32,5%, nhiệt điện khí 7.160 MW - chiếm tỷ trọng 9,2%.

Vì vậy, để hướng đến mục tiêu phát thải ròng bằng 0, một trong những nhóm nhiệm vụ quan trọng là giảm thiểu phát thải từ các nhà máy nhiệt điện than. Bên cạnh các giải pháp giảm phát thải như sử dụng công nghệ sản xuất điện tiên tiến trên siêu tới hạn, sử dụng các trang thiết bị xử lý môi trường hiệu suất cao, việc áp dụng công nghệ đốt trộn - đồng đốt là giải pháp phù hợp để chuyển đổi nhiên liệu cho các nhà máy điện than hiện hữu.

1.1.2. Định hướng cho đồng đốt tại Việt Nam

Đối với nhiệt điện than, Quy hoạch điện VIII đề ra định hướng cụ thể như sau:

-Chỉ thực hiện tiếp các dự án đã có trong Quy hoạch điện VII điều chỉnh và đang đầu tư xây dựng đến năm 2030. Định hướng thực hiện chuyển đổi nhiên liệu sang sinh khối và amoniac với các nhà máy đã vận hành được 20 năm khi giá thành phù hợp. Dừng hoạt động các nhà máy có tuổi thọ trên 40 năm nếu không thể chuyển đổi nhiên liệu.

-Định hướng năm 2050, không còn sử dụng than để phát điện, chuyển hoàn toàn nhiên liệu sang sinh khối và amoniac, tổng công suất 25.632 - 32.432 MW, sản xuất 72,5 - 80,9 tỷ kWh.

Ngày 01/12/2023, Việt Nam chính thức công bố Kế hoạch huy động nguồn lực (RMP) thực hiện Tuyên bố chính trị thiết lập quan hệ đối tác chuyển đổi năng lượng công bằng (JETP). Trong Kế hoạch huy động nguồn lực, liên quan đến lĩnh vực điện than, có đưa ra các nhiệm vụ sau đây: (i) Thúc đẩy chuyển đổi điện than sang năng lượng sạch; và (ii) Tăng cường mức độ linh hoạt, hiệu suất và tối ưu hóa vận hành các nhà máy điện than hiện hữu.

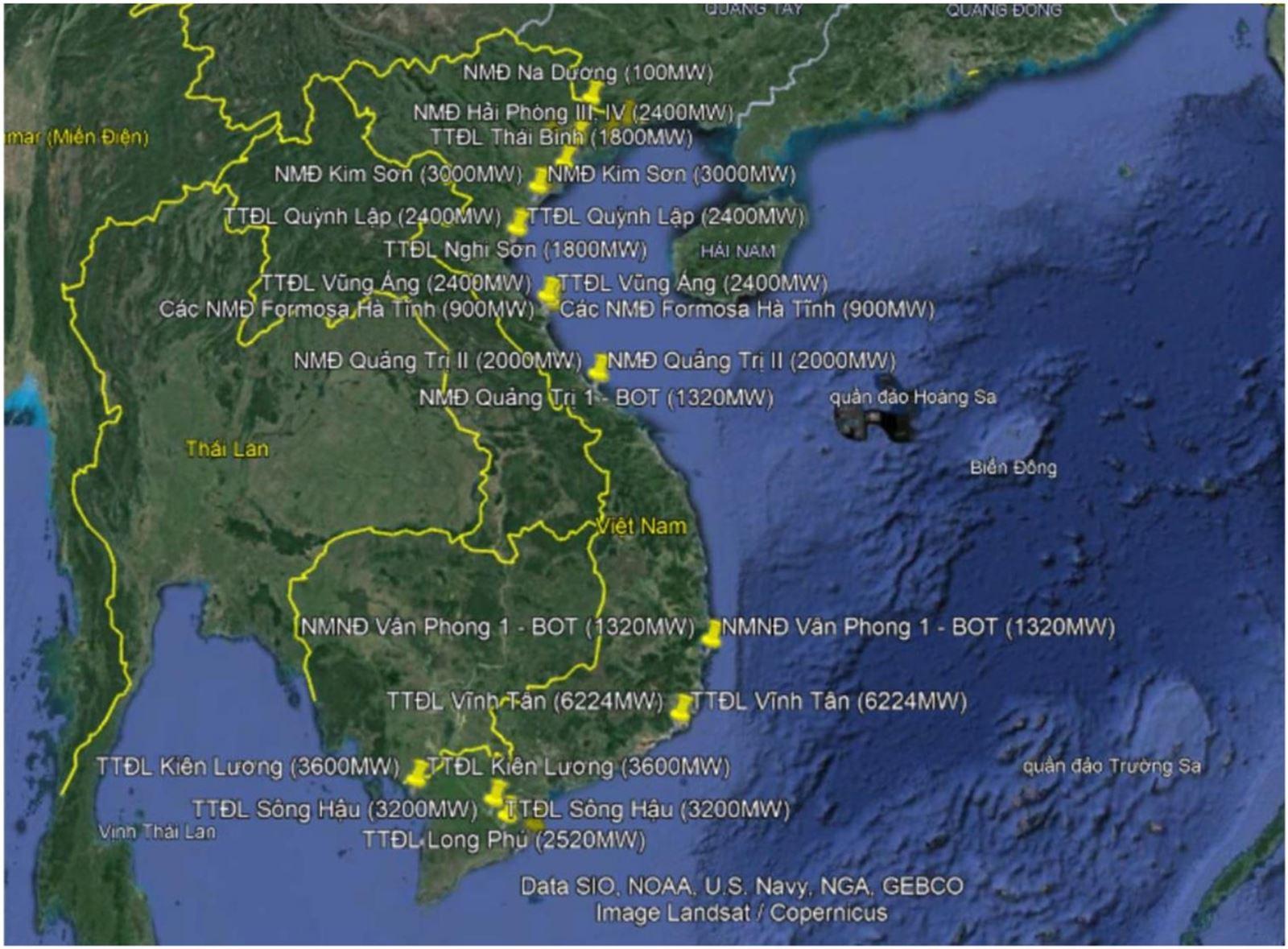

Đến năm 2022, tổng công suất các nhà máy nhiệt điện than ở Việt Nam khoảng 26.000 MW, chiếm 32.32% công suất nguồn toàn hệ thống. Theo Quy hoạch Điện VIII, điện than sẽ chiếm tỷ trọng đáng kể và vẫn đóng vai trò quan trọng trong việc cung cấp điện cho cả nước. Trong bối cảnh nguồn tài nguyên sinh khối có tiềm năng lớn tại Việt Nam và nhu cầu sử dụng than trong những năm tới, cần có một cái nhìn tổng quan về khả năng sử dụng sinh khối trong các nhà máy điện than (đồng đốt).

Hình 1.1.Bản đồ các nhà máy nhiệt điện tại Việt Nam năm 2023 [3]

1.1.3 Đồng đốt - công nghệ góp phần chuyển đổi nhiên liệu

Đồng đốt là quá trình đốt cháy hai hay nhiều loại nhiên liệu khác nhau trong cùng một hệ thống đốt. Nhiên liệu có thể là nhiên liệu loại rắn, nhiên liệu lỏng hoặc khí và nguồn của nó có thể là hóa thạch hoặc tái tạo. Hiện nay, khi nói đến khái niệm đồng đốt có thể hiểu là thay thế một phần nhiên liệu truyền thống được sử dụng trong các nhà máy nhiệt điện bằng việc đốt kèm thêm một nguồn nhiên liệu tái tạo khác ở các tỷ lệ trộn khác nhau để giảm thiểu phát thải tác động xấu đến môi trường. Với xu hướng giảm phát thải CO2 từ việc đốt cháy nhiên liệu hóa thạch trong các nhà máy nhiệt điện thì đồng đốt đang được coi là một giải pháp để phi cacbon hóa trong ngành năng lượng với việc sử dụng các nguồn năng lượng sạch thay thế dần nhiên liệu hóa thạch. Đối với các nhà máy điện than, hai (02) loại nhiên liệu đang được xem xét dùng để thay thế dần nhiên liệu hóa thạch đó là sinh khối và amoniac. Trong khi công nghệ đồng đốt than - sinh khối đã được áp dụng ở nhiều nhà máy điện trên thế giới thì đồng đốt than - amoniac mới đang trong giai đoạn nghiên cứu thử nghiệm.

Đối với công nghệ lò hơi sử dụng trong các nhà máy nhiệt điện ở Việt Nam hiện nay và theo quy hoạch đến năm 2035 chỉ có 2 loại công nghệ đốt là lò đốt than phun (PC) và lò tầng sôi tuần hoàn (CFB) như Hình 5.2 và Hình 5.3.

.png)

Hình 1.2.Sơ đồ nguyên lý nhà máy điện lò hơi đốt than phun [4]

.png)

Hình 1.3.Sơ đồ nguyên lý nhà máy điện lò hơ tầng sôi tuần hoàn [5]

Đặc điểm của lò hơi đốt than phun và lò hơi tầng sôi tuần hoàn, hai công nghệ đốt đang được áp dụng ở Việt Nam hiện nay được thể hiện trong bảng sau:

Bảng 1.1.Đặc điểm của công nghệ lò hơi đốt than phun [6]

Ưu điểm

Nhược điểm

Than cháy rất nhanh, dưới 2 giây

Lượng tro bay lớn, lên đến 85-90%

Công suất lò hơi không bị giới hạn

Các ống đối lưu phía sau buồng đốt dễ bị mài mòn

Quán tính nhiệt thấp, dễ dàng điều chỉnh công suất lò hơi

Vận tốc khí thải bị hạn chế để tránh mài mòn

Tổn thất do cháy không hoàn toàn lớn, lên đến 10-15%

Khó thải xỉ, ảnh hưởng đến an toàn vận hành

Không phù hợp với than chất lượng thấp

Hệ thống nghiền than tiêu tốn nhiều điện năng

Bảng 1.2.Đặc điểm của công nghệ lò hơi tầng sôi tuần hoàn [6]

Ưu điểm

Nhược điểm

Thích hợp với nhiều loại nhiên liệu rắn có chất lượng thấp, ít thành phần bay hơi, lượng tro cao, nhiệt trị thấp

Cần trang bị quạt cao áp với công suất lớn

Hàm lượng cacbon trong tro thấp

Vận tốc của than trong buồng đốt rất lớn, gây mức độ bào mòn cao trên các bề mặt truyền nhiệt

Có thể đốt than có kích thước hạt lớn lên tới 10-12mm, thậm chí lớn hơn.

Không cần trang bị hệ thống nghiền than.

Yêu cầu cao về độ đồng đều kích cỡ hạt của than

Không yêu cầu nhiệt độ buồng đốt cao (<900°C) nên thải ra ít khí NOx hơn

Công suất có hạn, tối đa chỉ 600MW

Có thể đốt than có hàm lượng lưu huỳnh cao

Than sử dụng trong các nhà máy điện ở Việt Nam hiện có 3 nguồn chính là than nội địa, than Indonesia và Australia. Đặc tính và thành phần nhiên liệu của các loại than này được trình bày trong Bảng 5.3dưới đây:

Bảng 1.3.Đặc tính than nhập khẩu

TT

Đặc tính

Đơn vị

Ký hiệu

Than Bitum Australia

Than Sub-Bitum Indonesia

1

Tro

%

A

9 - 13

2 - 5

2

Độ ẩm

%

W

11 - 14

25 - 30

3

Chất bốc

%

V

38 - 42

42 - 48

4

Nhiệt trị

MJ/kg

Q

23,8 - 25,9

17,2 - 18,4

Bảng 1.4.Đặc tính than nội địa

TT

Đặc tính

Đơn vị

Ký hiệu

Cám 5a

Cám 5b

Cám 6a

Cám 6b

1

Tro

%

A

27 - 31

31 - 35

35 - 40

40 - 45

2

Độ ẩm

%

W

8 - 12

8 - 12

8 - 12

8 - 12

3

Chất bốc

%

V

6,5

6,5

6,5

6,5

4

Nhiệt trị

MJ/kg

Q

22,0 - 23,4

21,3 - 22

19,4 - 20

17,7 - 18,2

Các nhà máy nhiệt điện than truyền thống phần lớn có hiệu suất khoảng 32%, công nghệ nhà máy điện siêu tới hạn (SC) và trên siêu tới hạn (USC) hoạt động ở nhiệt độ và áp suất trên điểm tới hạn của nước (224,4 bar) các công nghệ này cần ít than hơn cho mỗi megawatt điện, dẫn đến lượng khí thải thấp hơn (bao gồm CO₂ và thủy ngân) và chi phí nhiên liệu cũng thấp hơn.

.png)

Hình 1.4.Thông số vận hành của các nhà máy nhiệt điện điển hình [6]

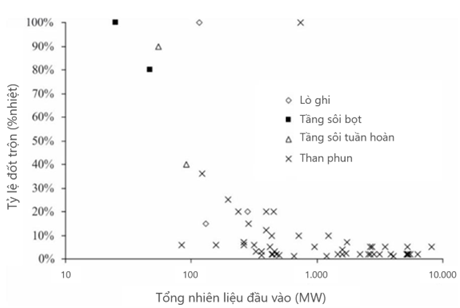

Hình 1.5 cho thấy, đối với lò hơi có công suất nhỏ dưới 100MW thì công nghệ chủ yếu là lò ghi hoặc lò tầng sôi bọt (BFB) và lò tầng sôi tuần hoàn (CFB). Trong các lò hơi này, tỷ lệ đốt kèm với nhiên liệu sinh khối tương đối cao. Ở dải công suất trên 100MW, công nghệ chủ yếu là lò than phun (PC) và tỷ lệ đốt kèm được với nhiên liệu sinh khối cũng giảm. Trong công nghệ đồng đốt trực tiếp, tỷ lệ đốt kèm sinh khối nhỏ hơn 10%. Nếu tỷ lệ sinh khối tăng trên 10% thì nên sử dụng công nghệ đồng đốt gián tiếp.

Hình 1.5.Tỷ lệ đồng đốt sinh khối tại các nhà máy điện khác nhau đã có kinh nghiệm về lò hơi đồng đốt sinh khối [6]

Như vậy, nếu áp dụng công nghệ đồng đốt sinh khối ở các nhà máy điện công suất lớn sử dụng lò hơi tầng sôi tuần hoàn thì tỷ lệ trộn trực tiếp sinh khối có thể lên tới 15%. Đối với lò hơi đốt than phun có công suất lớn (trên 1.000 MW), tỷ lệ sinh khối trộn trực tiếp tối đa được khuyến nghị là khoảng 10%.

1.1.3.1Đồng đốt than và sinh khối

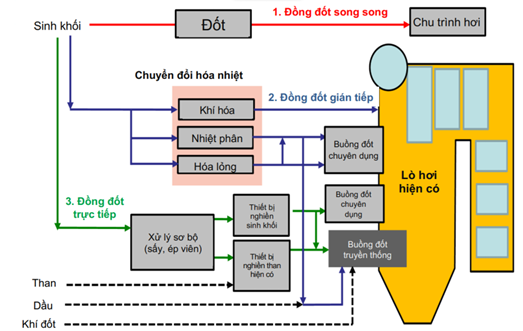

Các công nghệ đồng đốt sinh khối hiện nay được phát triển dựa trên công nghệ đồng đốt ở các nhà máy nhiệt điện than. Hiện nay, có 3 công nghệ đồng đốt được sử dụng rộng rãi trong các nhà máy nhiệt điện than: đồng đốt trực tiếp, đồng đốt gián tiếp và đồng đốt song song. Những công nghệ này được thể hiện tại Hình 1.6.

Hình 1.6.Công nghệ đồng đốt sinh khối [7]

Bảng 1.5.So sánh các công nghệ đồng đốt

Công nghệ

Ưu điểm

Nhược điểm

Đốt trực tiếp

Sử dụng chung vòi đốt

Đơn giản nhất

Vốn đầu tư thấp nhất

Bị ăn mòn bởi muối akaline

Lắng đọng bùn và xỉ

Rủi ro cao nhất cho hệ thống cung cấp nhiên liệu

Sử dụng vòi đốt riêng

Phát thải NOx thấp

Rủi ro thấp nhất cho vận hành lò hơi

Vốn đầu tư cao

Khó vận hành, kiểm soát

Sử dụng vòi đốt riêng tại đáy lò hơi

Ít rủi ro nhất trong vận hành lò hơi

Vốn đầu tư cao

Đồng đốt gián tiếp

Giảm giá thành xử lý khói thải và phát thải NOx

Giảm lượng xỉ thải ra

Hiệu suất lò hơi cao

Chi phí vận hành cao

Vốn đầu tư cao

Đồng đốt song song

Giảm được các vấn đề về bùn hoặc xỉ

Chi phí vận hành và vốn đầu tư cao

Không giới hạn tỷ lệ đồng đốt

Nhiệt phân than hóa

Giảm chi phí vận chuyển

Giảm lượng phát thải CO₂ và NOx

Không giới hạn tỷ lệ đồng đốt

Phương pháp trộn trực tiếp đã được áp dụng phổ biến ở nhiều nơi trên thế giới do vốn đầu tư thấp và sự can thiệp tối thiểu vào hệ thống lò hơi hiện có. Tuy nhiên, do ảnh hưởng đến hiệu suất và sự ăn mòn của hệ thống nên tỷ lệ trộn (tính bằng lượng nhiệt tham gia) giữa sinh khối và than trong công nghệ đồng đốt trực tiếp được khuyến nghị không vượt quá 10% [8] .

Tại Việt Nam, nhà máy nhiệt điện Ninh Bình là nhà máy duy nhất áp dụng thử nghiệm công nghệ đồng đốt trực tiếp. Nhà máy này là nhà máy nhiệt điện than đầu tiên của Việt Nam, đi vào hoạt động từ năm 1974. Nhà máy sử dụng công nghệ đốt than phun gồm 4 tổ máy, mỗi tổ máy có công suất 25 MW. Do công suất mỗi tổ máy nhỏ nên có điều kiện thuận lợi cho việc thử nghiệm đồng đốt ở quy mô nhỏ. Năm 2015, nhà máy điện Ninh Bình là nơi thí điểm đốt đồng thời giữa than nội địa và than chất lượng thấp của Indonesia. Kết quả cho thấy việc trộn than sub-bitum của Indonesia với than antraxit của Việt Nam đã làm giảm một số thông số xấu của than nội địa (như giảm lượng tro), từ đó tăng hiệu suất đốt từ 1% đến 5% và giảm lượng than tiêu thụ [9]. Một số nghiên cứu của các trường đại học ở Việt Nam cũng cho thấy hiệu quả tương tự khi trộn sinh khối với than nội địa [10].

Năm 2019, nhà máy tiếp tục tiến hành thử nghiệm đốt viên nén gỗ với than theo các tỷ lệ trộn khác nhau. Tuy nhiên, do khối lượng viên nén gỗ đốt thử nghiệm không nhiều, chỉ vài chục tấn nên thời gian thử nghiệm chỉ diễn ra trong vài ngày và kết quả ghi nhận rất khả quan nhưng cần kiểm chứng qua thời gian thử nghiệm dài hơn. Đề nghị sớm nghiên cứu, thử nghiệm quá trình đốt để ứng dụng đồng đốt sinh khối vào các nhà máy điện ở Việt Nam.

Việc chuyển đổi các nhà máy điện than sang sử dụng nhiên liệu sinh khối đã được áp dụng từ khá lâu và ở nhiều nước trên thế giới, đặc biệt là các nước châu Âu, với tỷ lệ đốt trộn khoảng từ 3-10% sinh khối, một số nhà máy đã chuyển sang đốt hoàn toàn bằng sinh khối. Tại Nhật Bản một số nhà máy nhiệt điện than hiện đang phối trộn sinh khối với tỷ lệ từ 15% đến 30%, kế hoạch nâng tỷ lệ sinh khối lên 50% đến 100% sau khi tiến hành cải tạo nâng cấp từ năm 2023 đến 2035. Các dự án đốt kèm sinh khối đã chứng minh tính khả thi về mặt công nghệ và đem lại hiệu quả về mặt giảm phát thải môi trường các chất CO2, SOx, NOx. Tuy nhiên, việc chuyển đổi đốt kèm sẽ đi cùng với những cải tiến về lò hơi, hệ thống vận chuyển, lưu trữ và xử lý nhiên liệu và các hệ thống khác đi kèm. Một số nhà máy đã cải tạo để đồng đốt/chuyển đổi hoàn toàn nhiên liệu than sang sinh khối thể hiện trong bảng sau.

Bảng 1.6.Các cải tạo ở một số nhà máy thực hiện đồng đốt/chuyển đổi sang sinh khối trên thế giới

Tên nhà máy

Thông số hơi ban đầu

Thông số hơi sau khi cải tạo

Các HT được cải tạo

Loại nhiên liệu

PT Cikarang Listrindo,

Indonesia

CFB, 339 MWth

134 kg/s,

130 bar,

543°C

CFB, 339 MWth

134 kg/s,

130 bar,

543°C

- Hệ thống cấp nhiên liệu: kho, băng tải, silo

- Cải tạo hệ thống tuần hoàn nhiên liệu

Than, 20% vỏ hạt cọ

Hamburger Hungaria Erömü,

Dunaujvaros, Hungary

CFB, 158 MWth

223 t/h,

113 bar,

520 °C

CFB, 158

MWth 223 t/h,

113 bar,

520 °C

- Lắp mới hệ thống cấp nhiên liệu: Băng tải, máy cấp liệu, silo;

- Cải tạo hệ thống tuần hoàn nhiên liệu;

- Hệ thống KCI - giám sát ăn mòn cho bộ quá nhiệt

Sinh khối, than, phụ phẩm, bùn thải;

Tăng tỉ lệ đốt RDF từ 13% lên 27%

Zespół Elektrowni Pątnów-Adamów-Konin SA Konin,

Phần Lan

PCB,

230 t/h,

138 bar,

540 °C

BFB, 157 MWth

61 kg/s (220 t/h)

100 bar,

540 °C

- Lắp mới hệ thống cấp nhiên liệu: kho chứa, băng tải, silo, hệ thống đốt;

- Cải tạo phần đáy lò, hệ thống gió cấp

Chuyển đổi từ than sang 100% sinh khối (dăm gỗ liễu)

Dalkia Łódź S.A.,

Phần Lan

PCB, 100 MWth

39 kg/s,

138 bar,

540 °C

BFB,

180 t/h,

138 bar,

540 °C

- Lắp mới hệ thống cấp nhiên liệu: kho chứa, băng tải, silo, hệ thống đốt

- Cải tạo phần đáy lò, hệ thống gió cấp

Chuyển đổi từ đốt than, dầu sang 100% sinh khối (phụ phẩm rừng, cây nông nghiệp, dăm gỗ)

Elektrociepłownia Białystok S.A,

Białystok

Phần Lan, 2 tổ máy

PCB,

230 t/h,

147,9 bar,

540 °C

BFB, 75 MWth,

29 kg/s,

138 bar,

540 °C

- Lắp mới hệ thống cấp nhiên liệu: kho chứa, băng tải, silo, hệ thống đốt

- Cải tạo phần đáy lò, hệ thống gió cấp

Chuyển đổi từ đốt than sang sinh khối (dăm gỗ, phụ phẩm rừng, chất thải ngũ cốc, than)

Pannonpower Rt. Pécs, Hungary

PCB,

230 t/h

147,9 bar,

540 °C

BFB,

185 t/h,

99 bar(a),

540 °C

- Lắp mới hệ thống cấp nhiên liệu: kho chứa, băng tải, silo, hệ thống đốt

- Cải tạo phần đáy lò.

Chuyển đổi từ đốt than non, khí thiên nhiên sang dăm gỗ + khí thiên nhiên

1.1.3.2 Ưu điểm và nhược điểm chung của đồng đốt sinh khối

- Ưu điểm

Đồng đốt là công nghệ đã được chứng minh là có tác dụng tích cực trong việc giảm thiểu phát thải CO₂ trong các nhà máy nhiệt điện trên toàn thế giới với những hiệu chỉnh tối thiểu và suất đầu tư vừa phải. Đồng đốt là một trong những phương pháp sản xuất điện từ sinh khối hiệu quả nhất [11] với những ưu điểm sau:

-Suất đầu tư thấp;

-Sử dụng cơ sở vật chất của nhà máy nhiệt điện hiện có. Đồng đốt là lựa chọn rẻ nhất trong số các công nghệ sản xuất điện từ sinh khối;

-Đồng đốt là phương án phát điện từ sinh khối ít rủi ro hơn so với các phương án khác;

-Giảm phát thải CO₂, NOx và SOx;

-Hiệu suất cao hơn so với các nhà máy nhiệt điện đốt 100% sinh khối;

-Giảm ô nhiễm môi trường do dư thừa sinh khối.

- Nhược điểm

-Nguồn cung không ổn định, mang tính thời vụ, tuy nhiên dễ tìm kiếm nguồn nhiên liệu cho đồng đốt hơn so với sử dụng 100% sinh khối;

-Có thể đắt hơn điện than;

-Hiệu suất lò hơi có thể bị ảnh hưởng;

-Xỉ và ăn mòn nhiều hơn.

- Đồng đốt than và amoniac

Việc đồng đốt than - amoniac là một giải pháp mới và đang được quan tâm nghiên cứu phát triển để ứng dụng cho các nhà máy đốt than hiện nay. Amoniac có một số tính chất đặc thù:

-Tốc độ cháy của amoniac chỉ bằng 1/4 so với tốc độ cháy của metan và nhiệt độ tự cháy cao hơn so với hydro và metan;

-Amoniac khó bốc cháy và cháy ổn định;

-Amoniac là nhiên liệu không chứa cacbon, nhưng có độc tính cao;

-Nhiệt độ hóa lỏng của amoniac tương đối thấp (chỉ -34℃ tại 1atm) khiến nó trở nên rất dễ lưu trữ và vận chuyển, qua đó giảm được chi phí cho việc chuyển đổi;

-Sản xuất amoniac là một ngành công nghiệp đã phát triển từ lâu đời, do đó, cơ sở hạ tầng cho việc lưu trữ và vận chuyển nguồn nhiên liệu này đã rất phát triển và phổ biến;

-Đốt cháy amoniac không phát thải CO2 - là một loại khí gây hiệu ứng nhà kính mà thế giới muốn cắt giảm.

Bảng 1.7.Tính chất vật lý của một số loại nhiên liệu

Tính chất vật lý

Amoniac

Metan

Hydro

Điểm sôi

-33oC

-162oC

-253oC

Mật độ năng lượng theo thể tích (HHV), MJ/Nm3

17

39,8

12,8

Mật độ năng lượng riêng (HHV), MJ/kg

22

55,5

142

Khả năng hóa lỏng khi bị nén ở nhiệt độ phòng

Có

(20oC, 8,46 atm)

Không (nhiệt độ tới hạn: -82oC)

Không (nhiệt độ tới hạn: -253oC)

Độc tính

Độc, có tính ăn mòn

Không độc, nhưng có thể gây ngạt nếu hít phải một lượng lớn

Không độc, nhưng có thể gây ngạt nếu hít phải một lượng lớn

Tốc độ cháy (đốt cháy bằng không khí), m/2

0,08-0,09

0,37-0,4

2,91

Nồng độ cháy (tỉ lệ hỗn hợp với không khí, % theo thể tích

15,5-27

5-15

4-75

Nhiệt độ tự chạy

651

580

572

Có 2 phương pháp đốt amoniac:

-Đốt cháy hỗn hợp, trong đó amoniac kết hợp với các loại nhiên liệu khác;

-Đốt cháy riêng, trong đó amoniac là nguồn nhiên liệu duy nhất. Việc lựa chọn phương pháp đốt phụ thuộc vào nhiều yếu tố khác nhau.

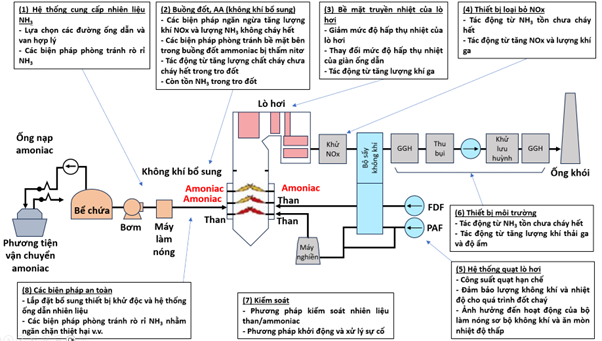

Hình 1.7.Các giải pháp cần xem xét khi đồng đốt than - amoniac [11]

Năm 2017, Tập đoàn Điện lực Chugoku Nhật Bản đã thử nghiệm thành công đồng đốt amoniac với than tại một trong những nhà máy điện than thương mại của họ (156 MW) với tỷ lệ 0,6% - 0,8% amoniac (theo tổng năng lượng đầu vào). Tỷ lệ trộn cao hơn, lên tới 20% amoniac về mặt năng lượng, có thể khả thi với chỉ những điều chỉnh nhỏ đối với nhà máy điện than hiện hữu. Trong các lò hơi đốt than nhỏ với công suất 10 MWt, đốt trộn 20% amoniac đã đạt được thành công mà không phát sinh vấn đề gì đáng kể.

Một dự án thử nghiệm đốt trộn 20% amoniac tại Tổ máy số 4 (công suất 1GW) của Nhà máy nhiệt điện Hekinan, Nhật Bản đang được tiến hành bởi Công ty JERA và Công ty Điện Chubu - hợp tác với Tập đoàn IHI, dự kiến kéo dài trong 4 năm từ năm 2021 - 2025. Đây là dự án lớn đầu tiên trên thế giới phát triển công nghệ cho phép đồng đốt một lượng đáng kể amoniac tại một nhà máy nhiệt điện đốt than thương mại quy mô lớn.

Công nghệ đồng đốt cũng được Trung Quốc, Hàn Quốc, Ấn Độ và một số quốc gia Đông Nam Á như Indonesia và Malaysia quan tâm áp dụng. Tuy nhiên, tại những quốc gia này, công nghệ này vẫn đang trong giai đoạn nghiên cứu phát triển.

Để có thể đốt trộn amoniac trong một nhà máy than phun hiện hữu thì việc lưu trữ, xử lý và vận chuyển amoniac trong nhà máy là thiết yếu song song với việc hiệu chỉnh một số thiết bị của nhà máy. Một số hệ thống chính sau cần được xem xét bổ sung và cải tạo như:

-Bổ sung hệ thống tiếp nhận và đường ống vận chuyển amoniac từ cảng vào kho chứa;

-Bổ sung hệ thống kho chứa amoniac;

-Bổ sung hệ thống hóa khí cho amoniac;

-Bổ sung hệ thống đường ống cấp khí từ bộ hóa khí đến lò hơi;

-Bổ sung hệ thống phân phối khí đến các vòi đốt;

-Cải tạo đối với các vòi đốt than hiện hữu cho đồng đốt hoặc thay một số vòi đốt than bằng vòi đốt chuyên dụng cho amoniac;

-Hiệu chỉnh công suất đối với một số hệ thống than hiện hữu như hệ thống gió cấp, gió thải, máy nghiền than, bộ lọc bụi, bộ khử NOx,….

Ngoài mặt hạn chế về kinh nghiệm thương mại hóa của đồng đốt than - amoniac trong các nhà máy điện trên thế giới, việc áp dụng đồng đốt loại nhiên liệu này tại Việt Nam cũng còn một số vấn đề cần được nghiên cứu khắc phục để tránh các rủi ro, đó là:

-Đốt cháy amoniac có thể dẫn đến phát thải các khí nhà kính khác như oxit nitơ (N2O);

-Sự gia tăng của chi phí sản xuất điện quy dẫn (LCOE);

-Tính độc hại của amoniac: việc vận hành gây rò rỉ amoniac có thể gây ra mối đe dọa lớn đối với sức khỏe con người vì nó phản ứng với nước để tạo thành amoni hydroxit, chất này ăn mòn và phá hủy các tế bào trong cơ thể khi tiếp xúc;

-Nguy cơ phụ thuộc vào nguồn năng lượng nhập khẩu mới.

Hiện nay công nghệ đốt trộn amoniac vào lò hơi đốt than hiện vẫn còn đang được nghiên cứu hoàn thiện và vẫn chưa được áp dụng vào vận hành thực tế tại các nhà máy điện. Một số thử nghiệm đồng đốt amoniac với tỷ lệ thấp ở quy mô lò công suất nhỏ đã được thực hiện và thu được các kết quả tích cực. Các ảnh hưởng của đồng đốt đến hệ thống than hiện hữu là không nhiều và phát thải NOx cũng ở mức gần ngang như khi đốt than 100%. Việc đồng đốt amoniac với tỷ lệ cao (20% tổng nhiệt lượng đầu vào) ở các nhà máy than phun thương mại quy mô lớn hiện đang ở giai đoạn bắt đầu khảo sát và nghiên cứu để áp dụng. Do đó còn rất nhiều vấn đề cần phải tìm hiểu và khắc phục để có thể đồng đốt than - amoniac ở quy mô thương mại.

Đối với công nghệ đồng đốt than - amoniac, hiện nay một số nhà sản xuất/ tổ chức đang nghiên cứu, thử nghiệm và phát triển công nghệ này đó là JERA, MHI, IHI v.v.

1.4.1. Lộ trình chuyển đổi nhiên liệu

Cơ sở hạ tầng năng lượng chạy hiện tại của Việt Nam bao gồm công suất khoảng 26,7 GW từ nhiệt điện than, khoảng 7,3 GW từ các nhà máy điện khí và 17,7 GW từ thủy điện và các nguồn năng lượng tái tạo và nhập khẩu khác. Trong các năm qua, việc phát triển nguồn năng lượng tái tạo nhanh chóng trong cơ cấu nguồn điện, điều này đặt ra những thách thức liên quan đến tích hợp và vận hành hệ thống điện. Để chuẩn bị cho quá trình dịch chuyển năng lượng và chuyển đổi nhiên liệu, việc đảm bảo chất lượng của nguồn năng lượng nền là một trong các yếu tố quan trọng. Việc cải tạo các nhà máy hiện hữu, nâng cao hiệu quả vận hành, hiệu suất nhà máy, cải tạo nâng cấp các công nghệ, giải pháp bảo vệ môi trường, công nghệ bảo trì bảo dưỡng nhằm nâng cao tính ổn định và vận hành tin cậy hiệu quả của các nhà máy hiện hữu là rất cần thiết, góp phần cao vào quá trình ổn định nguồn năng lượng nền. Theo đó, các hành động liên quan cơ chế, chính sách sau đây cần được xem xét để hỗ trợ quá trình đảm bảo chất lượng và độ tin cậy của nguồn điện nền như:

-Các cơ chế phát triển đảm bảo nguồn điện nền cung cấp của ngành điện đến năm 2030 và sau 2030;

-Cho phép thử nghiệm, thực nghiệm các hoạt động nâng cao hiệu quả vận hành và tính linh hoạt của các nhà máy nhiệt điện than, sử dụng các loại than và công nghệ khác nhau như đốt trộn biomass hoặc amoniac;

-Thực hiện cải tạo, nâng cấp để nâng cao hiệu quả hoạt động của các nhà máy, nâng cao hiệu suất của các thiết bị xử lý phát thải môi trường;

-Tối ưu hóa hoạt động của nhà máy và quá trình cháy cũng như giảm phát thải môi trường;

-Tạo thuận lợi cho việc nhập khẩu, sử dụng than bitum có hàm lượng chất bốc cao và hàm lượng cacbon thấp;

-Sử dụng thị trường cacbon để tạo thêm nguồn doanh thu bổ sung.

Việc dịch chuyển năng lượng và chuyển đổi là một lộ trình dài tiến hành công tác tìm hiểu, nghiên cứu, xây dựng lộ trình từng bước công việc, triển khai thí điểm, đánh giá kết quả, triển khai đại trà vào thực tế. Trong quá trình xây dựng lộ trình chuyển đổi năng lượng, các nội dung sau cần được xem xét:

-Xây dựng lộ trình (đến năm 2030 và đến năm 2050) chuyển đổi các nhà máy nhiệt điện than, đồng bộ với lộ trình phát triển hệ thống mua bán phát thải, giảm phát thải khí nhà kính, bao gồm khả năng chuyển đổi từ than sang sinh khối, amoniac xanh hoặc các nguồn năng lượng sạch khác và ngừng hoạt động các nhà máy khi hết tuổi thọ kinh tế không thể chuyển đổi sang các nguồn năng lượng sạch. Lộ trình này cần bao gồm các kế hoạch thực hiện các nội dung xã hội trong quá trình chuyển đổi;

-Phát triển kế hoạch ngừng hoạt động của từng nhà máy bắt đầu từ các nhà máy đủ điều kiện/ưu tiên cao nhất, cung cấp các kế hoạch thực hiện chi tiết, bao gồm các vấn đề liên quan đến tái đào tạo và tái bố trí công việc cho cán bộ công nhân viên các nhà máy;

-Xây dựng sự hỗ trợ rộng rãi từ cộng đồng địa phương cũng như các doanh nghiệp sở hữu các nhà máy điện than có liên quan;

-Xây dựng kế hoạch cho các nhà máy nhiệt điện than đang được xây dựng để hoàn thành trước năm 2030 nhưng đang gặp khó khăn, có thể chuyển đổi sang các nguồn năng lượng sạch khác;

-Xây dựng cơ chế khuyến khích các nhà máy điện than đốt trộn biomass, amoniac hoặc sử dụng công nghệ thu giữ khí thải CO2 thông qua công nghệ thu hồi, sử dụng và lưu trữ cacbon (CCUS);

-Xây dựng cơ chế chính sách, hợp đồng mua bán điện với các nhà máy điện than chuyển đổi sang công nghệ đốt trộn hoặc chuyển đổi hoàn toàn nhiên liệu;

-Xây dựng kế hoạch đảm bảo nguồn cung dài hạn cho các loại hình nhiên liệu phục vụ cho việc chuyển đổi như sinh khối, amoniac.

Lộ trình chuyển đổi nhiên liệu của các nhà máy nhiệt điện than cũng phải tuân thủ theo Quy hoạch điện VIII. Định hướng thực hiện chuyển đổi nhiên liệu sang sinh khối và amoniac với các nhà máy đã vận hành được 20 năm khi giá thành phù hợp. Dừng hoạt động các nhà máy có tuổi thọ trên 40 năm nếu không thể chuyển đổi nhiên liệu. Ngoài ra, định hướng năm 2050, không còn sử dụng than để phát điện, chuyển hoàn toàn nhiên liệu sang sinh khối và amoniac.

Trên cơ sở định hướng của Quy hoạch Điện VIII, định hướng lộ trình chuyển đổi nhiên liệu của các NMNĐ dự kiến như bảng sau:

Bảng 1.8.Lộ trình chuyển đổi nhiên liệu đối với các NMNĐ than hiện hữu [3]

STT

Tên nhà máy

Công suất (MW)

Năm đưa vào vận hành

Thời điểm cần bắt đầu thực hiện chuyển đổi nhiên liệu

Thời điểm chuyển đổi nhiên liệu hoàn toàn

1

Ninh Bình

100

1976

Thực hiện chuyển đổi ngay hoặc có khả năng dừng hoạt động.

Trước 2050 hoặc dừng hoạt động

2

Phả Lại I

440

1986

Cần thực hiện chuyển đổi nhiên liệu ngay.

Trước 2050 hoặc dừng hoạt động

3

Phả Lại II

600

2002

Cần thực hiện chuyển đổi nhiên liệu ngay

Trước 2050 hoặc dừng hoạt động

4

An Khánh

120

2014

2034

Trước 2050

5

Uông Bí MR 1

300

2010

2030

Trước 2050 hoặc dừng hoạt động

6

Uông Bí MR 2

330

2014

2034

Trước 2050

7

Hải Phòng 1,2

1200

2010

2030

Trước 2050 hoặc dừng hoạt động

8

Na Dương I

100

2005

2025

Trước 2050 hoặc dừng hoạt động

9

Cao Ngạn

110

2007

2027

Trước 2050 hoặc dừng hoạt động

10

Sơn Động

220

2010

2030

Trước 2050 hoặc dừng hoạt động

11

Cẩm Phả 1,2

600

2010

2030

Trước 2050 hoặc dừng hoạt động

12

Quảng Ninh 1 & 2

1200

2011 - 2014

2031 - 2034

Trước 2050

13

Mạo Khê

440

2012

2032

Trước 2050

14

Nghi Sơn I

600

2014

2034

Trước 2050

15

Nghi Sơn II

2x665

2022

2042

Trước 2050

16

Mông Dương I

1080

2015

2035

Trước 2050

17

Mông Dương II

1200

2014

2034

Trước 2050

18

Thăng Long

620

2018

2038

Trước 2050

19

Hải Dương

1200

2022

2042

Trước 2050

20

Vũng Áng I

1200

2014

2034

Trước 2050

21

Duyên Hải I

1245

2016

2036

Trước 2050

22

Duyên Hải II

1200

2021

2041

Trước 2050

23

Duyên Hải III

1245

2017

2037

Trước 2050

24

Duyên Hải III MR

688

2020

2040

Trước 2050

25

Thái Bình I

600

2018

2038

Trước 2050

26

Vĩnh Tân I

1240

2018

2038

Trước 2050

26

Vĩnh Tân II

1244

2015

2035

Trước 2050

28

Vĩnh Tân IV

1200

2018

2038

Trước 2050

29

Vĩnh Tân IV MR

600

2019

2039

Trước 2050

30

Nông Sơn

30

2014

2034

Trước 2050

31

Vân Phong 1

1320

2023

2043

Trước 2050 hoặc dừng hoạt động

32

Formosa Đồng Nai

450

2004

2024

Trước 2050 hoặc dừng hoạt động

33

Formosa Hà Tĩnh #1,2,3

450

2015

2035

Trước 2050

34

VEDAN

72

2015

2035

Trước 2050

35

Sông Hậu I

1200

2022

2042

Trước 2050

1.2 Phát triển mở rộng một số nhà máy thủy điện hiện hữu

1.2.1 Vai trò và sự chuyển dịch chế độ làm việc của các nhà máy thủy điện trong hệ thống điện

Thủy điện có vai trò đặc biệt quan trọng trong hệ thống điện. Kể từ khi Nhà máy thủy điện (NMTĐ) Hòa Bình đi vào vận hành, tỷ trọng nguồn thủy điện chiếm đáng kể trong cơ cầu nguồn điện. Nguồn thủy điện với vai trò chính vừa chạy nền và cũng đóng vai trò phủ đỉnh biểu đồ phụ tải để ổn định hệ thống điện.

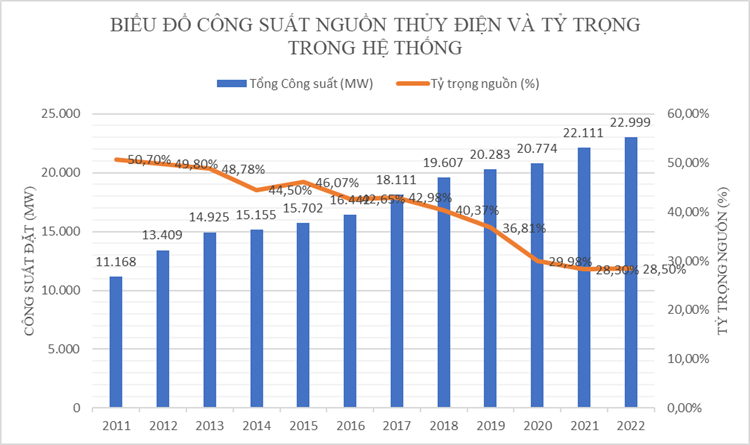

Tỷ trọng nguồn thủy điện vẫn chiếm tỷ lệ cao với trên 50% cho đến năm 2011. Tuy nhiên, giai đoạn từ năm 2012 đến 2021, tỷ trọng này có sự suy giảm và giảm đáng kể sau năm 2019 khi nhiều nguồn năng lượng tái tạo (NLTT) được phát triển, đặc biệt là điện gió và điện mặt trời.

Hình 1.8.Biểu đồ Công suất nguồn thủy điện và tỷ trong trong hệ thống điện [12]

Mặc dù vậy, chế độ vận hành chính của thủy điện vẫn là tham gia chạy nền và phủ đỉnh biểu đồ phụ tải ổn định hệ thống điện. Khi NLTT tăng cao đã có sự thay đổi đáng chế độ vận hành của một số NMTĐ, nhất là vào các năm 2021 và 2022.

Năm 2021 và 2022, tỷ trọng nguồn thủy điện chiếm khoảng 28,5%, trong khi đó NLTT từ tỷ lệ không đáng kể đã tăng lên khoảng 27,3% vào cuối năm 2022. Trong đó các năm phát triển mạnh mẽ nhất là 2020 và 2021 theo các cơ chế khuyến khích phát triển NLTT.

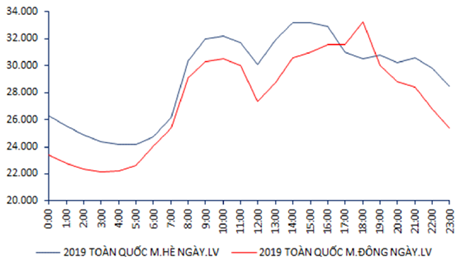

Đồng thời, năm 2021 và 2022 đã chứng kiến nhiều NMTĐ đã thay đổi thời gian vận hành từ thời gian giữa trưa sang thời gian vận hành chiều tối, đây là hai điểm đỉnh phụ tải của hệ thống điện.

Vào giờ cao điểm giữa trưa, điện mặt trời đạt công suất cực đại dẫn đến sự dư thừa công suất nhất là khu vực miền Trung và miền Nam. Trong khi đó giờ cao điểm buổi tối, điện mặt trời không còn, các NMTĐ tham gia cho điều chỉnh này.

Hình 1.9.Biểu đồ phụ tải ngày làm việc điển hình theo mùa [13, tr.51]

Hình 1.10.Cơ cầu nguồn điện năm 2022 [12]

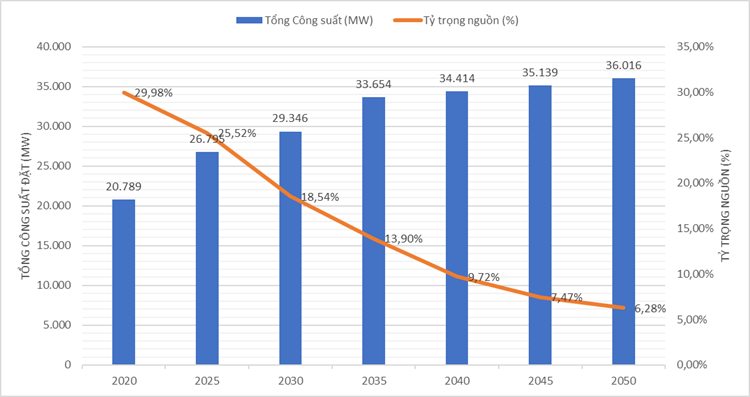

Theo Quy hoạch Điện VIII, nguồn thủy điện trong cơ cấu nguồn điện sẽ giảm dần theo thời gian. Đến năm 2025 chiếm 25,52% (tương đương 26.795 MW) và đến năm 2050 còn 6,28% (tương đương 36.016 MW). Xu thế này là tất yếu vì nguồn thủy điện đã được khai thác tới hạn. Sự tăng công suất trên chủ yếu phát triển các thủy điện nhỏ và mở rộng các nhà máy thủy điện hiện hữu.

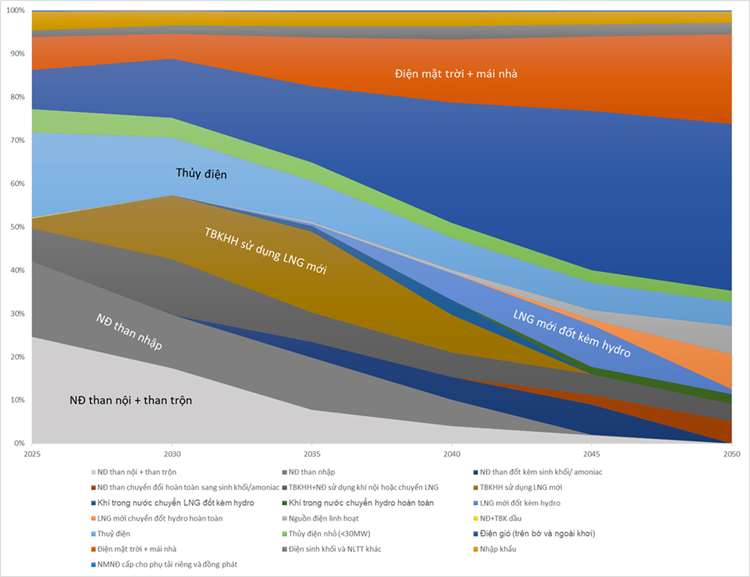

Hình 1.11. Công suất và cơ cấu nguồn thủy điện theo Quy hoạch điện VIII đến năm 2050

Hình 1.12.Đồ họa tỷ trọng các nguồn điện theo Quy hoạch điện VIII đến năm 2050

Với tỷ trọng nguồn thủy điện ngày càng giảm và chiếm tỷ lệ nhỏ trong cơ cấu nguồn điện, vì vậy vai trò chạy nền không còn. Tuy nhiên, với khả năng đáp ứng và điều chỉnh nhanh, các NMTĐ có vai trò lớn trong phủ đỉnh biều đồ phụ tải, điều tần và ổn định hệ thống điện. Đây cũng sẽ là chế độ vận hành chính của các NMTĐ trong tương lai.

1.2.2 Phát triển mở rộng một số nhà máy thủy điện hiện hữu

Mở rộng các thủy điện hiện hữu nhằm sử dụng hiệu quả lượng nước xả thừa để tăng sản lượng điện cho hệ thống, đồng thời cũng đóng vai trò phủ đỉnh biểu đồ phụ tải. Thực tế cũng đã cho thấy hiệu quả của các dự án này. Cụ thể đã có hai dự án đi vào vận hành là NMTĐ Đa Nhim mở rộng (80 MW) và NMTĐ Thác Mơ mở rộng (75 MW).

Bên cạnh đó, một số dự án lớn đã khởi công như: NMTĐ Hòa Bình mở rộng (480 MW) và NMTĐ Ialy mở rộng (360 MW). Các dự án này dự kiến vận hành đến năm 2025 và nhiều dự án được đưa vào tiềm năng phát triển quy hoạch đến năm 2030.

Bảng 1.9.Danh mục các dự án thủy điện được mở rộng và tiềm năng phát triển theo Quy hoạch điện VIII

Stt

Tên dự án mở rộng

Công suất đặt (MW)

Ghi chú

I

Các dự án đã được phê duyệt quy hoạch

1

Thủy điện Hòa Bình mở rộng

480

Đang thi công

2

Thủy điện Ialy mở rộng

360

Đang thi công

3

Thủy điện Trị An mở rộng

200

UBQLV đã có văn bản phê duyệt số 1464/UBQLV-NL ngày 19/7/2023

II

Các dự án thủy điện tiềm năng

1

Thủy điện Thái An mở rộng

41

Dự án sẽ được xem xét trong Kế hoạch thực hiện quy hoạch và sau này

2

Thủy điện Tuyên Quang mở rộng

120

3

Thủy điện Trung Sơn mở rộng

130

4

Thủy điện Srepok 3 mở rộng

110

5

Thủy điện Sesan 3 mở rộng

130

6

Thủy điện Sesan 4 mở rộng

120

7

Thủy điện Buôn Kuốp mở rộng

140

8

Thủy điện Vĩnh Sơn Mở rộng

40

9

Thủy điện Sông Hinh mở rộng

70

10

Thủy điện Sông Ba hạ mở rộng

60

11

Thủy điện Đa Nhim mở rộng giai đoạn 2

80

12

Thủy điện Đăk R’lấp 1

53

Dự án sẽ được xem xét đánh giá kỹ lưỡng về tác động môi trường, đất đai, ảnh hưởng đến rừng

13

Thủy điện Đăk R’lấp 2

68

14

Thủy điện Đăk R’lấp 3

82

Thực hiện: Cao Minh Thiện, Phan Tấn Hải

Tài liệu tham khảo

[1] ThS. Lê Thành Niên, Phạm Kim Tuấn, “Đề xuất một số giải pháp bảo vệ môi trường trong việc phát thải gas lạnh vào khí quyển,” Tạp chí Diễn đàn - Chính sách, số 6/2023, p. 53, 2023.

[2] Tổng cục Thống kê, Niên giám Thống kê Việt Nam năm 2022, Nhà Xuất Bản Thống Kê, 2023.

[3] PECC2 tổng hợp và trình bày. [Performance].

[4] W. M. A. e. al., "Optimizationof a 660 MWe Supercritical Power Plant Performance - A Case of Industry 4.0 in the Date-Driven Operational Management Part 1. Thermal Efficiency," vol. 13, p. 5592, 2020.

[5] [Trực tuyến]. Available: https://nangluongvietnam.vn/ket-qua-tu-de-tai-khoa-hoc-cong-nghe-dot-than-tron-14191.html.

[6] T. D. Nghĩa, “Lựa chọn công nghệ đốt than cho các nhà máy nhiệt điện ở Việt Nam trong những năm tới,” Tạp chí Năng lượng nhiệt, tập 151, p. 8, 2020.

[7] “IEA Bioenergy Task 32: Biomass Combustion and Co-firing, Database of Biomass Co-firing,” [Trực tuyến]. Available: http://www.ieabcc.nl/.

[8] W. YANG, “Biomass Co-firing Studies for Commercial-Scale Applications in Korea,” trong The European Biomass Conference and Exhibition (EUBCE), Stockholm, Sweden, 2017.

[9] H. Spliethoff, S. Unterberger and K. R. G. Hein, “Status of co-combustion of coal and biomass in Europe,” trong Sixth international conference on technology and combustion for a clean environment, Oporto, Portugal, 9-12/7/2021.

[10] T. A. Ha, T. H. Anh, D. H. Minh, “Handbook of biomass investment in Vietnam 2016, Vietnam Engergy Association 2016,” trong Socio-economic impacts of co-firing in Vietnam: The case of Ninh Binh Coal Power Plant.

[11] GIZ, “Study on ammonia usage for power generation in Viet Nam,” 2023.

[12] Báo cáo thường niên EVN, [Online].

[13] "Đề án Quy hoạch phát triển điện lực Quốc gia thời kỳ 2021-2030 tầm nhìn đến năm 2050," tháng 5/2023.

Link nội dung: https://studyenglish.edu.vn/cac-nha-may-nhiet-dien-nao-sau-day-chay-bang-khi-dot-a54976.html